Este artículo escrito por Pete Snyder y Tim Church apareció en inglés en la edición de septiembre/octubre 2019 de Corrugated Today, con el título A Review of Caustic Soda.

El hidróxido de sodio, comúnmente conocido en la industria del papel como la soda cáustica, es uno de los principales ingredientes utilizados para hacer adhesivo de corrugado a base de almidón. El adhesivo de corrugado a base de almidón es principalmente una mezcla de agua, almidón cocido, almidón crudo, soda cáustica y bórax. Esta notable colección de ingredientes naturales y renovables es fundamental para el funcionamiento de casi todas las plantas de cartón corrugado. Si bien la soda cáustica no ha cambiado, el uso de este químico corrosivo ha evolucionado durante los últimos 40 años.

Hace más de 80 años, cuando los científicos del almidón evaluaban las formas en que los almidones podían usarse en la industria, se descubrió que cuando el almidón se agregaba al agua y se calentaba a más de 160° F (72° C), el almidón se disolvía (o gelatinizaba) para formar una pasta pegajosa. Los científicos también descubrieron que cuando la mezcla de almidón y agua se trataba con ciertos químicos, como la soda cáustica, el almidón también se disolvía (o gelatinizaba). Esta información se utilizó para crear pegamentos para productos de papel, incluyendo sobres y cintas de embalaje de papel básicas. El uso de pegamento a base de almidón continuó expandiéndose y finalmente reemplazó el adhesivo de silicato de sodio en la fabricación de cartón corrugado después de la Segunda Guerra Mundial.

La soda cáustica es un producto químico ampliamente utilizado en muchas industrias. Está hecho de agua salada a través de un proceso de separación por electrólisis que también produce cloro gaseoso. La soda cáustica generalmente se suministra en forma de polvo o en una solución de una concentración específica. La solución más común es 50% de sólidos (½ agua, ½ hidróxido de sodio).

Hay varias propiedades físicas de las soluciones de soda cáustica que deben tenerse en cuenta cuando se usan en la industria:

El hidróxido de sodio es muy corrosivo, por eso se le llama comúnmente "soda cáustica". Puede causar quemaduras graves, por lo que se debe tener mucho cuidado para evitar la exposición.

La densidad de la solución de 50% de soda cáustica es de 12.75 libras por galón. Esto es más del 50% más pesado que el agua.

La temperatura de almacenamiento de la soda cáustica al 50% es crítica. Los sólidos de esta solución comenzarán a cristalizarse y caerán de la suspensión cuando su temperatura sea inferior a 54˚F (12˚C). Aunque el término no es técnicamente correcto, muchas personas se refieren a esto como la temperatura de "congelación" de la soda cáustica. A medida que la temperatura de la solución alcanza este punto, la soda cáustica se vuelve muy difícil de bombear.

A medida que disminuye el porcentaje de sólidos de las soluciones de soda cáustica, la estabilidad de la temperatura mejora:

Una solución de 30% de sólidos es estable hasta 36˚F (2˚C).

Una solución de 25% de sólidos es estable hasta 0˚F (-18˚C).

Mientras que la mayoría de las plantas de cartón corrugado usan la concentración máxima de 50% de sólidos para maximizar la eficiencia y reducir los costos de transporte, algunas plantas en climas más fríos usan soluciones de 30% o 25% para minimizar el riesgo de cristalización y problemas de bombeo.

Las plantas de cartón corrugado en climas fríos deben mantener su solución de soda cáustica por encima de su temperatura de cristalización. Si la temperatura de la soda cáustica cae por debajo de su temperatura de cristalización, los sólidos comenzarán a cristalizar y caerán al fondo del recipiente. Cuando esto sucede, la solución resultante se debilita por debajo de su resistencia especificada y la temperatura de gelificación de su adhesivo aumentará. A medida que disminuye el nivel en el recipiente de almacenamiento de soda cáustica, la concentración de la solución puede aumentar bruscamente debido a la mayor concentración de sólidos en el fondo. Cuando este producto llega al mezclador, la temperatura de gelificación de su adhesivo disminuirá. Si se produce esta situación y no se controla la temperatura de gelificación, la primera indicación podría ser un aumento significativo de los residuos que salen de la corrugadora como láminas mal pegadas ("zipper board").

La temperatura de la soda cáustica líquida en el recipiente de almacenamiento no es la única preocupación. La cristalización también puede ocurrir en las tuberías utilizadas para transferir la soda cáustica líquida desde el punto de entrega hasta el recipiente de almacenamiento, y las tuberías desde el recipiente de almacenamiento hasta el mezclador. Algunas plantas instalan calentamiento eléctrico en las tuberías para evitar que la solución de soda cáustica se cristalice cuando la planta no está operando.

Para las plantas que necesitan considerar una mejor estabilidad de la temperatura de almacenamiento para su solución de soda cáustica, hay algunas opciones a considerar:

Controlar el sistema TVC de su tanque de almacenamiento de soda cáustica para mantener la solución a 75°F - 80°F (24°C - 27°C).

Usar una concentración más baja de hidróxido de sodio (por ejemplo, 25% o 30%). Esto requerirá un cambio de formulación en el adhesivo.

Usar una mezcla de hidróxido de sodio e hidróxido de potasio. Es probable que esto no requiera un cambio en la formulación del adhesivo.

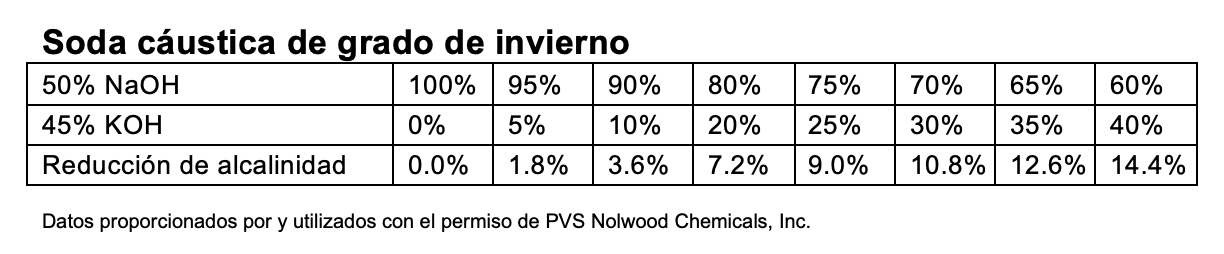

Una mezcla de soda cáustica preparada para el invierno que contiene una mezcla de hidróxido de sodio al 50% (NaOH) e hidróxido de potasio al 45% (KOH) proporciona una estabilidad térmica mejorada junto con la alta concentración cáustica deseada por la mayoría de las plantas de cartón corrugado . Como se muestra en la tabla a continuación, la desventaja al combinar KOH con soda cáustica es que a medida que aumenta el porcentaje de KOH, la solución pierde alcalinidad. Si bien aumenta la estabilidad de la temperatura cada vez más, esa pérdida de alcalinidad debe compensarse mediante el uso de más libras de la mezcla en el adhesivo para mantener la misma temperatura de gelificación.

HarperLove ha realizado extensos estudios de laboratorio utilizando mezclas de 95%/5% y 90%/10% de hidróxido de sodio e hidróxido de potasio, y no hemos encontrado ningún impacto en el proceso de cocción del material portador (carrier) y un impacto muy leve en la temperatura de gelificación. En la mayoría de los casos, si se observaba un aumento en la temperatura de gelificación, simplemente agregar 0.5 - 1.0 libras adicionales de la mezcla cáustica a un lote de tamaño completo recuperaba la temperatura original de gelificación. Estas mezclas proporcionan buena estabilidad de temperatura con un impacto mínimo en la temperatura de gelificación.